Endüstriyel Enerji Tasarrufunda Yeni Trendler: Geleneksel Değişken Frekanslı Hava Kompresörü ile Sabit Mıknatıslı Değişken Frekanslı Hava Kompresörü Arasındaki Farklar

Endüstriyel imalat sektöründe, temel güç ekipmanı olarak hava kompresörleri uzun süredir yüksek enerji tüketimine önemli bir katkıda bulunmaktadır. Sektör verileri, hava kompresörlerinin toplam endüstriyel elektrik tüketiminin yaklaşık %15-%30'unu oluşturduğunu gösteriyor ve bu da enerji tasarrufu iyileştirmelerine yönelik acil ihtiyacın altını çiziyor. Değişken frekans teknolojisinin yaygın olarak benimsenmesiyle, geleneksel değişken frekanslı hava kompresörü ve sabit mıknatıslı değişken frekanslı vidalı hava kompresörü pazardaki ana tercihler haline geldi. Ancak tahrik sistemleri, enerji verimliliği ve bakım maliyetleri açısından ikisi arasındaki farklar, imalat sanayindeki teknolojik gelişmelere ilişkin yeni bir tartışma turunu ateşliyor.

Teknik Temel: Motor Farklılıkları Performans Sınırlarını Belirler

Geleneksel değişken frekanslı hava kompresörü, akış kontrolünü sağlamak için hızı harici bir frekans dönüştürücü aracılığıyla ayarlayan geleneksel asenkron motorları kullanır. Bunların temel dezavantajı, motor rotorunun uyarım için stator sargısına bağlı olması, bunun sonucunda uyarım kayıplarına ve kaymaya yol açması ve bu da nominal çalışma koşulları altında yalnızca %85-%90'lık bir verime yol açmasıdır. Yük %50'nin altında olduğunda, sistemin bir boşaltma valfi yoluyla basıncı koruması gerekir, bu da %25-%35 yüksüz enerji tüketimine yol açar. Bir otomobil parçası şirketinden alınan gerçek test verileri, sıradan değişken frekanslı hava kompresörünün aralıklı hava besleme senaryolarında yıllık 180.000 kWh tükettiğini ve bu durumun enerji tasarrufu potansiyelini sınırladığını gösteriyor.

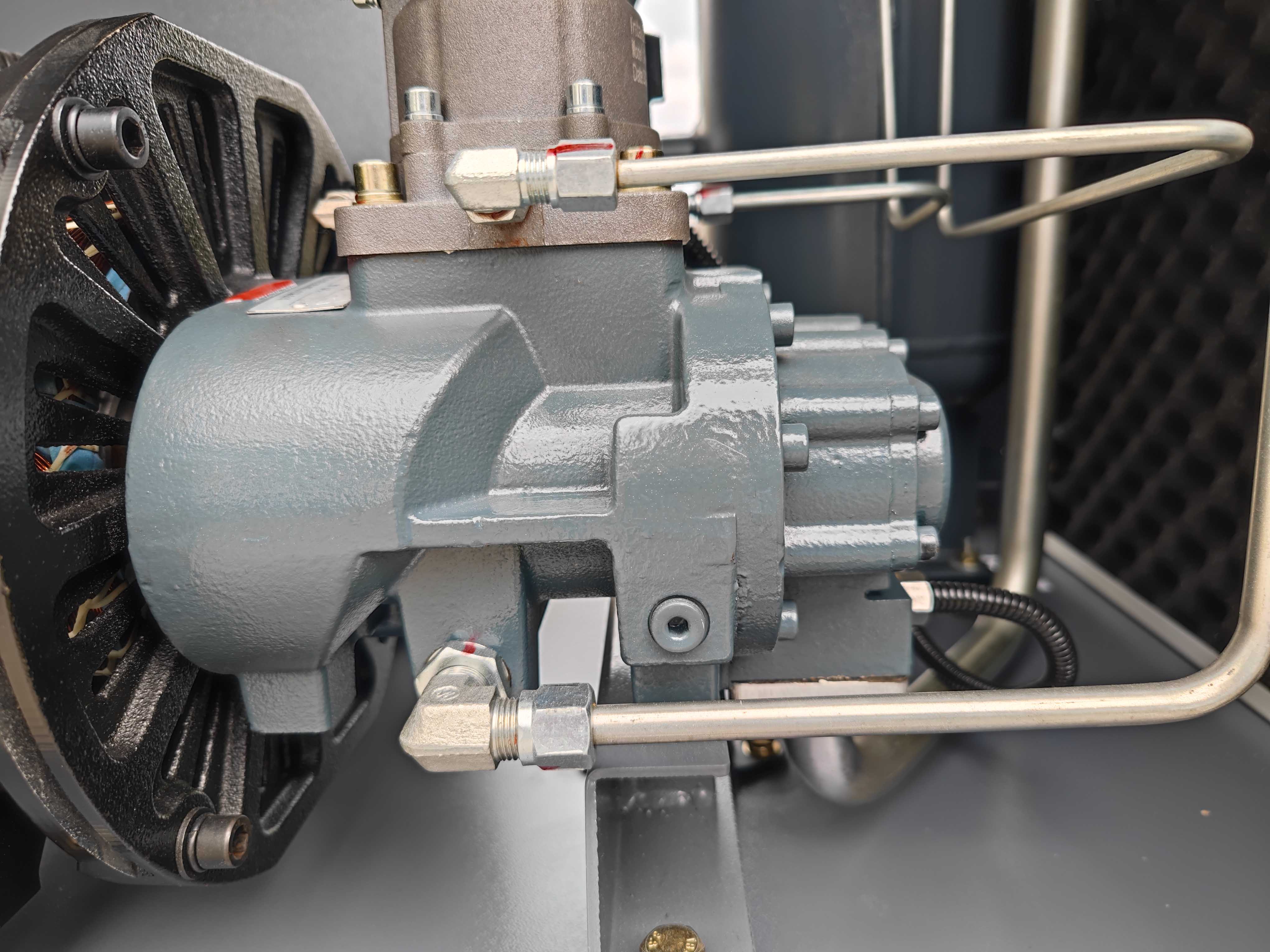

Bunun aksine, kalıcı mıknatıslı değişken frekanslı vidalı hava kompresörü, nadir toprak kalıcı mıknatıslı senkron motor (IPM) ile donatılmıştır. Rotor manyetik alanı neodimyum demir bor kalıcı mıknatıslar tarafından sağlanır ve %95'i aşan teorik bir verimliliğe ulaşır. Yenilikçi entegre tasarımı, motoru ve vidalı hava kompresörünü eş eksenli olarak doğrudan bağlar, kayışlar ve kaplinler gibi aktarım bileşenlerini ortadan kaldırır ve %100 aktarım verimliliği sağlar. Daha da önemlisi, vektör kontrol teknolojisi hız ayar aralığını %10-%100'e kadar genişletir. Bir gıda paketleme atölyesinden elde edilen işletme kayıtları, boşaltma kaybı olmaksızın 15 Hz'de 0,7 MPa'lık bir basıncı hala istikrarlı bir şekilde koruyabildiğini ve bunun da sıradan modellere kıyasla yıllık %40 daha yüksek enerji tasarrufu sağladığını gösteriyor.

Enerji Verimliliği Gösterisi: Gerçek Test Verileri Maliyet Farklarını Ortaya Çıkarıyor

Örnek olarak bir elektronik üretim şirketini ele alırsak, üretim hattı, basınç dalgalanmalarının ±0,1 bar dahilinde kontrol edildiği, 24 saat boyunca stabil bir hava beslemesine ihtiyaç duyar. Yükseltmeden önce kullanılan geleneksel değişken frekanslı hava kompresörü, sabit 50Hz hız tasarımına sahipti. Hava tüketimi %40'a düştüğünde, sistemin sık sık boşaltılması sürekli olarak yüksek enerji tüketimine yol açtı. Kalıcı mıknatıslı bir kompresöre geçtikten sonra, IoT akıllı sistemi, hava üretim talebini gerçek zamanlı olarak eşleştirerek, yalnızca 11 aylık geri ödeme süresiyle yıllık olarak elektrik maliyetlerinde 120.000 yuan'den fazla tasarruf sağlayarak %31,5'lik ölçülen genel enerji verimliliği artışı sağladı.

Teknik parametre karşılaştırmaları, sabit mıknatıslı kompresörün verimlilik eğrisinin %25-%100 yük aralığında düzgün olduğunu, konvansiyonel değişken frekanslı kompresörün verimliliğinin ise %50 yükün altına keskin bir şekilde düştüğünü göstermektedir. Örnek olarak 75kW'lık bir modeli ele alırsak, sabit mıknatıslı kompresör yıllık yaklaşık 520.000 KWh tüketir; bu, geleneksel modele kıyasla 180.000 kWh'lik bir azalma anlamına gelir. 0,6 yuan/kWh elektrik fiyatı baz alındığında bu, yıllık 108.000 yuan maliyet tasarrufu anlamına geliyor.

İşletme ve Bakım Devrimi: Güvenilirlik Endüstri Ortamını Yeniden Şekillendiriyor Geleneksel asenkron motorlar, rotor kurşun bobinlerinin varlığı nedeniyle, sabit mıknatıslı motorlara göre üç kat daha fazla arıza oranına sahiptir. Bir kimya şirketinin operasyonel kayıtları, geleneksel değişken frekanslı hava kompresörlerinin yılda ortalama dört kez rulman değişimi gerektirdiğini ve tek bir kesinti kaybının 50.000 yuan'ı aştığını gösteriyor. Bunun aksine, sabit mıknatıslı kompresörler, motor ömrünü 10 yıla, bakım döngülerini 8.000 saate ve yağlayıcı tüketimini %50'ye kadar uzatan rulmansız bir tasarıma sahiptir. Alan kullanımı açısından, kalıcı mıknatıslı kompresörler entegre tasarım sayesinde toplam boyutu %40 oranında azaltır. Bir bira fabrikasının yenilenmesi durumunda, yeni ekipmanın kapladığı alan 12 metrekareden 7 metrekareye düşürüldü ve böylece üretim hattının genişletilmesi için önemli bir alan açıldı. Ayrıca, 75 desibelin altındaki çalışma gürültü seviyesi, geleneksel modellere göre 15 desibel daha düşüktür ve atölye çalışma ortamını önemli ölçüde iyileştirir.

Pazar Seçimi: Teknolojik Yükseltmeleri ve Maliyetleri Dengeleme Sanatı

Sabit mıknatıslı kompresörlerin ilk yatırımı, geleneksel değişken frekanslı kompresörlere göre %20-30 daha yüksek olmasına rağmen, bunların yaşam döngüsü maliyet avantajları giderek daha belirgin hale gelmektedir. 10 yıllık kullanım döngüsüne göre, sabit mıknatıslı kompresörlerin toplam maliyeti (ekipman + elektrik + bakım) geleneksel modellere göre %35 - %50 daha düşüktür. Hükümetin uygulamaya koyduğu enerji tasarrufu sübvansiyon politikaları, bazı bölgelerin Seviye 1 enerji tasarruflu hava kompresörleri için ekipman fiyatının %15'ine kadar sübvansiyonlar sunmasıyla yatırımın geri ödeme süresini daha da kısalttı.

Sektör uzmanları, hava tüketiminde sık dalgalanmaların olduğu ve yılda 6.000 saati aşan sürekli çalışmanın olduğu senaryolar için sabit mıknatıslı kompresörlerin önemli avantajlara sahip olduğuna dikkat çekiyor; istikrarlı hava tüketimine sahip aralıklı üretim senaryoları için ise sıradan değişken frekanslı kompresörler uygun maliyetli olmaya devam ediyor. IE4 enerji verimliliği standardının zorunlu olarak uygulanmasıyla birlikte, kalıcı mıknatıs teknolojisi üst düzey imalattan genel endüstriyel sektörlere kadar nüfuz ediyor ve pazar payının 2026 yılına kadar %40'ı aşması bekleniyor.

Bu enerji tasarrufu sağlayan teknoloji yarışında, sabit mıknatıslı değişken frekanslı vidalı hava kompresörleri, çekirdek motor teknolojisindeki atılımlarıyla, endüstriyel hava sıkıştırmanın verimlilik standartlarını yeniden tanımlıyor. İmalat sektörü için doğru teknoloji rotasını seçmek artık yalnızca ekipman tedarikiyle ilgili bir karar değil, aynı zamanda şirketin yeşil dönüşümüyle ilgili stratejik bir seçimdir.